از مشکلات موجود در تونل میتوان به نشت، ترک، حفره، تغییر فرم، حفره در سقف و ناهمواری در نواحی سطحی و در راهها اشاره کرد. بر این اساس بعد از ساخت و ساز اولیه یا بعد از گذشت ز مشکلات و ایرادات مطرح شده در نواحی مختلف سازه مشاهده میشود که نیازمند ترمیم میباشند. به همین منظور گروههایی برای تشخیص و رفع این موارد ایجاد شدند تا با بررسی دقیق، محل نشستها و حفره ها را تشخیص داده و با توجه به شرایط محیطی و عمق نواحی تخریب شده از سیستم مناسب استفاده کنند.

در گذشته تمام سیستمهای ترمیمی به دو دسته کلی شیمیایی و غیر شیمیایی تقسیم میشدند. سیستمهای شیمیایی تزریقی بر پایه سدیم سیلیکات و پلیمر برای رفع این مشکلات در نظر گرفته شده بودند. یکی از سیستمهای جدید شیمیایی و پرکاربرد در ترمیم مشکلات تونلی، سیستمهای پلیمری هستند. سیستمهای پلیمری بر پایه تزریق در سالهای اخیر پیشرفت زیادی کرده است. به کمک این نوع سیستمها میتوان حفره و ترکهای موجود در پایهها، زیر ساختها و ساختارهای نگهدارنده را برطرف کرد. از انواع سیستمهای پلیمری میتوان به آکریلاتها، آکریل آمیدها و پلی یورتانها اشاره کرد.

سیستمهای پلیمری بر پایه فوم پلی یورتان دانسیته بالا، از سال 1979 در اروپا و آمریکای شمالی برای رفع عیوب سیستمهای بتنی مورد استفاده قرار گرفته اند. این نوع سیستم ها، به دلیل سرعت بالا فرآیندی به سرعت گسترش یافتند. یکی از معایب سیستمهای پلی یورتانی، هزینه فرآیندی بسیار بالا نسبت به سیستمهای قدیمی است که این مسئله با برگشت پذیری اقتصادی در طولانی مدت توجیه پذیر است. سیستمهای قدیمی (بتنی-سیمانی یا سدیم سیلیکات) به علت زمان پخت طولانی، عدم پر کردن کامل و احتمال نشت از نواحی بین لایهای امروزه کمتر مورد استفاده قرار میگیرند.

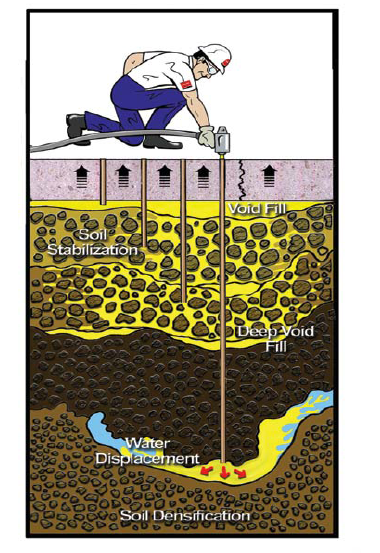

نحوه پر کردن حفرهها و شکافها در عمقهای مختلف

به طور کلی، از مقایسه مواد پلیمری و سیستمهای قدیمی برای رفع مشکل تونلها و جادهها میتوان به مزایا و معایب این نوع سیستمها و موارد مهم در طراحی پی برد که در ادامه به بعضی از این موارد اشاره شده است:

- زمان تشکیل و تثبیت سیستم پلیمری بسیار کوتاه است. وقتی از تکنولوژی سیستم پلیمری برای ترمیم جادهها استفاده شود از هنگام تزریق تا زمان تثبیت نهایی تنها چند ساعت لازم است که این مسئله موجب کاهش زمان بسته شدن جاده و کاهش ترافیک میشود.

- بعد از تنها 15 دقیقه، مواد تزریقی پلیمری به 90 درصد از استحکام مناسب میرسند.

- مواد پلیمری تزریق شده به سرعت تا 10 تا 20 برابر حجم اولیه رشد میکنند که این مسئله موجب پرکردن سریع حفرهها و سفت شدن آن میشود.

- در تزریق مواد پلیمری حداکثر 10 درصد وزن تزریقی ضایعات مشاهده شده است. البته این مسئله به شدت وابسته به مهارت کار گروه ترمیم دارد زیرا باید عمق و زوایای حفره به طور دقیق تشخیص داده شود تا مقدار مواد لازم برای تزریق تخمین زده شود.

- در این نوع سیستمها نیاز به اعمال بار و فشار برای سفت و متراکم شدن نیست و این مسئله سرعت فرآیند را افزایش میدهد.

- یکی از مزایا مهم سیستم پلیمری، رشد این نوع مواد با تاثیرگذاری کم روی استحکام سازه است. سیستم های ترمیم کننده به هیچ وجه نباید بر روی خواص استحکامی دیواره ها و حفرهها تاثیرگذار باشند تا در حین تزریق آسیبی به سازه وارد نشود.

- هر نوع سیستم مورد استفاده می بایست در برابر نفوذ آب پایداری و ماندگاری داشته باشد و هیچ گونه کاهش حجم و خواص مکانیکی در طول زمان مشاهده نگردد.

- سیستمهای مورد استفاده نباید آلودگی برای محیط زیست داشته باشند و این مسئله در سیستمهای شیمیایی به خصوص پلیمری با حساسیت بالاتری دنبال میشود.

سیستمهای پلیمری به دو صورت دوغابی و تزریقی مورد استفاده قرار میگیرند. از سیستم دوغابی به منظور ترمیم و پر کردن حفره ها و ترکهای سطحی و از سیستم تزریقی به منظور پرکردن ساختارهای داخلی و نشستهای لایههای زیر زمینی استفاده میگردد. لازم به ذکر است برای شناسایی حفرهها در لایههای زیرین از رادارهای مخصوص استفاده میشود و به کمک این رادارها میتوان از پر شدن حفرهها بعد از تزریق نیز اطمینان حاصل کرد.

انواع سیستم های پلی یورتانی مورد استفاده در معادن و تونل سازی ها

به طور کلی این سیستم های پلی یورتانی در دو دسته تک جزئی و چند جزئی طبقه بندی می شوند. این دسته بندی ها از لحاظ خواص واکنشگری و رفتار مکانیکی به سه دسته تقسیم میشوند:

- مواد پلی یورتانی تک جزئی واکنشگر با آب

- مواد فومی دو جزئی (مخلوط پلی ال و ایزوسیانات)

- مواد دو جزئی الاستومری پلی یورتانی

سیستمهای تک جزئی پلی یورتانی واکنشگر با آب:

مواد پلی یورتانی واکنشگر با آب تک جزئی بوده و به دو دسته پریپلیمر یورتانی آب دوست و آب گریز تقسیم میشوند. پریپلیمرهای پلی یورتانی بر اساس واکنش با آب و ایجاد فوم در محل کار میکند و مستقل از آب گریز و آب دوست بودن سیستم میباشد. در این نوع سیستم، واکنش با آب موجب ایجاد محصول و تکمیل فرآیند میشود. استفاده از کاتالیزورهای آمینی نوع سوم تعیین کننده سرعت و میزان فوم شدن میباشد. حضور سیلیکونها موجب ایجاد ساختار منظم و مرتب سلولی میشود و از فروپاشی فوم جلوگیری میکند. پریپلیمرهای واکنشگر با آب دارای وزن مولکولی بالا می باشند. این نوع رزینها برای ایجاد خواص مناسب با نرم کننده، رقیق کننده، سیلیکون ها و کاتالیزورها مخلوط میشوند. در این نوع سیستم ها سه واکنش انجام میگیرد واکنش اولیه که در تهیه پریپلیمر انجام شده و واکنش بین پلی ال و ایزوسیانات میباشد. این محصول نیمه آماده در هنگام تزریق با ایزوسیانات واکنش داده و گروه های اوره و مشتقات آن را تشکیل میدهند. در نهایت نیز واکنش پلی ایزوسیانید با گروههای یوریدو موجب اتصال زنجیرها و توسعه ساختار مولکولی میشود.

سیستم تک جزئی آب گریز در تماس با آب واکنش کرده اما بعد از رسیدن به حالت ژل و پخت، آب را دفع میکند اما در سیستم آب دوست بعد از حالت ژل و پخت نیز به صورت فیزیکی آب جذب میکند. از مشکلات سیستم آب دوست، تغییر آرایش سلولی و تغییر خواص با جذب آب میباشد که در طولانی مدت موجب کاهش پایداری نمونه میشود.

سیستم فومی دو جزئی پلی یورتان:

این سیستم نیز بر اساس واکنش پلی ال و ایزوسیانات میباشد. این نوع سیستم بر اساس نوع پلی ال، عامل دمنده و کاتالیزور دارای خواص متفاوت در چگالی، ساختار سلولی، استحکام فشاری، پروفایل واکنش، میزان جذب آب و مقاومت سوختن میباشد. در این حالت، برای رسیدن به سفتی و سختی مناسب باید ایزوسیانات کافی به نمونه برسد.

سیستم دو جزئی الاستومری پلی یورتانی:

این سیستم بر پایه دو جزء پلی ال (معمولا پلی اتر پلی ال) و ایزوسیانات (MDI یا TDI) تهیه میگردد. این مواد در داخل حفره قرار میگیرند و بدون واکنش و عمل فوم شدن با آب، شکاف و ترک را پر میکند. این سیستمها به شدت آب گریز بوده و حضور آب و رطوبت تاثیری در واکنش ندارد و با گذشت زمان پایدار است. این نوع سیستم، به خوبی به سطح تزریقی میچسبد و حالت بسیار منعطفی دارد.

در این کاربرد خاص، یکی دیگر از عوامل تاثیرگذار میزان واکنش پذیری با آب است که بر میزان فوم شدن موثر میباشد. به عبارت دیگر، براساس ساختار شیمیایی اجزاء پلی یورتان آب دوست و آب گریز بودن، میزان آب موجود در مسیر، عمق حفره، استحکام دیواره حفره و میزان رشد سیستمها تک و دو جزئی به دو دسته فوم شدن زیاد و کم دسته بندی میشوند. بر این اساس، فارغ از تک یا دو جزئی بودن سیستم برای حفره ها با عمق زیاد، نیاز به مواد با رشد زیاد است تا به طور کامل حفره پرگردد و برای حفرهها کم عمق یا استحکام پایین، مواد با قابلیت فوم شدن کم مورد نیاز است. بنابراین، برای انتخاب نوع سیستم یورتانی میبایست محیط کاربری به خوبی مورد بررسی قرار گیرد.

به عنوان جمع بندی مطالب فوق می توان گفت که برخلاف پژوهش های بسیار، تخمین مقدار آبی که در زیر زمین جریان دارد تقریبا قابل پیش بینی نمی باشد. حضور آب ممکن است خود را به شکل ناگهانی با آسیب هایی که می زند نشان دهد. ورود آب به تونل ها می تواند اثرات فاجعه باری را در تمامیت ساختارها به همراه داشته باشد.

در بین انتخاب های متنوع، ریختن دوغاب یا تزریق مواد پلی یورتانی بهترین راه حل را برای رفع این مشکل، با بهبود خواص مکانیکی و درزگیری مناسب فراهم می آورند. مواد پلی یورتانی که قابلیت فوم شدن دارند به گونه ای طراحی شده اند که به کمک آب یا بدون آن تبدیل به فوم می شوند؛ بدین طریق این مواد به حالت مایع به درون حفره ها و شکاف ها تزریق می شوند و پس از آن منبسط و فوم می شوند.

شرکت ایمن پلیمر شیمی، تولید کننده مواد اولیه پلی یورتان، مواد اولیه فوم تونلی (مواد دو جزئی مخلوط پلی ال و ایزوسیانات) را طراحی کرده است و امکان طراحی سفارشی با توجه به درخواست مشتری نیز وجود دارد.

برای دریافت قیمت و اطلاعات فنی با تلفن 88751095 - 021 تماس بگیرید.