فهرست مطالب

پلییورتانها یکی از پرکاربردترین مواد در صنایع مختلف هستند، از جمله صنایع ساختمانی، خودروسازی، مبلمان، و بستهبندی. این مواد، بسته به فرمولاسیون و نوع افزودنیهایی که به کار میروند، میتوانند خواص فیزیکی و شیمیایی متفاوتی داشته باشند. افزودنیها در پلییورتانها نقش کلیدی در بهبود عملکرد، پایداری، و همچنین بهینهسازی فرآیندهای تولید ایفا میکنند. در این مقاله به بررسی مهمترین افزودنیهای مورد استفاده در صنعت پلییورتان خواهیم پرداخت.

تولید محصولات پلی یورتان

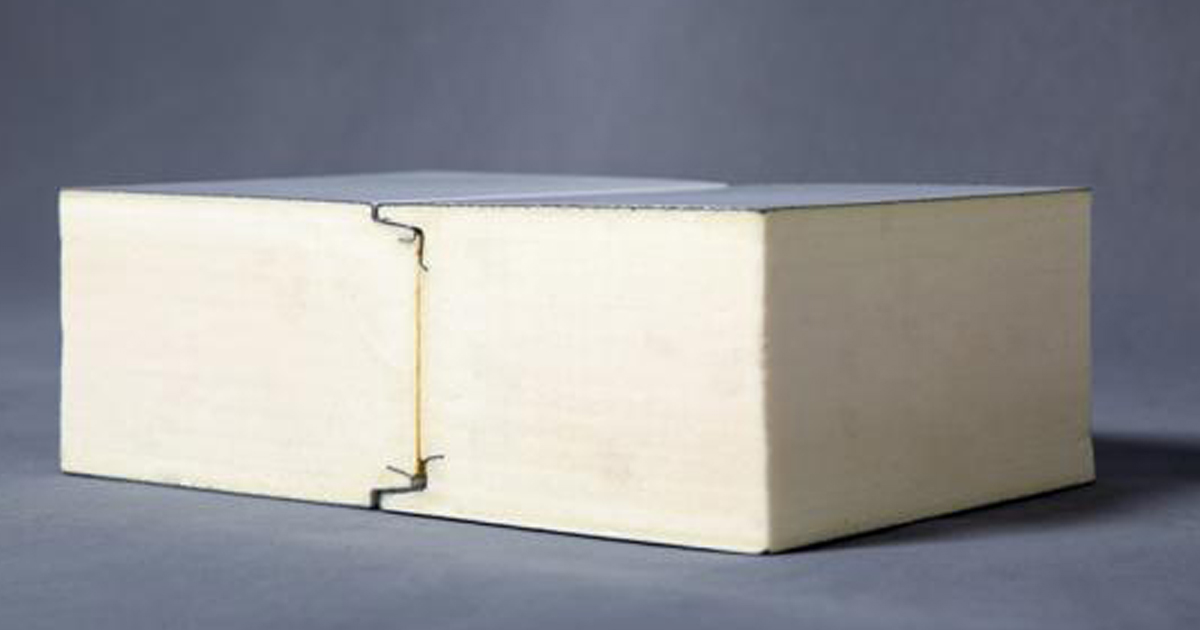

تولید محصولات پلی یورتان فرآیندی پیچیده است که شامل ترکیب دو جزء اصلی، پلی ال و ایزوسیانات میشود. این دو ماده اصلی به عنوان پایهگذار تشکیل پلیمرهای پلییورتانی عمل کرده و خواص مکانیکی و شیمیایی نهایی محصول را تعیین میکنند. با این حال، برای بهبود کیفیت و عملکرد محصولات پلییورتانی، افزودنیهای متنوعی نیز لازم است. این افزودنیها انواع گسترده و متفاوتی را دارند که هر کدام نقش خاصی در فرآیند تولید و ویژگیهای نهایی محصول ایفا میکنند. استفاده از این افزودنیها در تولید پلییورتانها نه تنها به بهبود فرآیندپذیری کمک میکند، بلکه میتواند بر روی خواص نهایی محصول، از جمله انعطافپذیری، مقاومت در برابر حرارت و دوام تأثیرگذار باشد.

خدمات پس از فروش

شرکت ایمن پلیمر شیمی تولید کننده پلی اورتان مایع باکیفیت و استاندارد جهانی است. برای استعلام و خرید با ما تماس حاصل نمایید.

عوامل فوم زا

عوامل فومزا (عوامل دمنده) موادی هستند که در فرآیند تولید فومهای پلییورتان نقش حیاتی ایفا میکنند و برای تولید گاز و تشکیل سلولهای هوا به منظور ایجاد ساختار سلولی مد نظر کار میروند. با استفاده از این عوامل، گازهایی در حین واکنشها آزاد میشوند که به افزایش حجم و ایجاد فومهای سبک کمک میکنند. این مواد به عملکرد عایق حرارتی و صوتی فومهای تولید شده افزوده و آنها را بهبود میبخشند. این عوامل در کنترل دانسیته (چگالی) و استحکام فوم بسیار مؤثرند و میتوانند خواص فوم را با توجه به نیازهای خاص مشتریان و کاربردهای مختلف بهینهسازی کنند.

اهمیت عوامل فومزا در تولید فومهای پلییورتان به حدی است که انتخاب نوع درست و میزان این ترکیبات میتواند تأثیر زیادی بر کیفیت نهایی محصول بگذارد. بهینهسازی فرمولاسیون با توجه به نوع عامل فومزا، نه تنها بر روی خواص فیزیکی فوم تأثیر میگذارد، بلکه بر روی هزینههای تولید و عملکرد نهایی آن نیز مؤثر است. در نتیجه، استفاده از عوامل فومزا به تولید محصولاتی با کیفیت بالا و قابل اعتماد کمک میکند که در صنایع مختلف مانند ساخت و ساز، خودروسازی و عایقسازی کاربرد گستردهای دارند. این عوامل به دو دسته کلی تقسیم میشوند: عوامل فومزا فیزیکی و عوامل فومزا شیمیایی.

- عوامل دمنده فیزیکی

عوامل فومزا فیزیکی، مانند سیکلوپنتان و گاز ۱۴۱ (HCFC-۱۴۱b)، در دماهای خاص تبخیر شده و گاز تولید میکنند. این گازها به ایجاد ساختار سلولی در فوم کمک کرده و ویژگیهای حرارتی و عایقبندی آن را بهبود میبخشند. به عنوان مثال، گاز ۱۴۱ به دلیل خواص عایق حرارتی عالی خود در تولید فومهای سخت بسیار محبوب است. با این وجود، این مواد با ترکیباتی مانند هیدروکربنهای فلورینه (HFCs)که اثرات زیستمحیطی کمتری دارند جایگزین شدهاند. این افزودنیها در بهینهسازی دانسیته و ساختار سلولی فوم نقش مهمی دارند.

- عوامل دمنده شیمیایی

عوامل فومزا شیمیایی، در حین واکنش شیمیایی بین ایزوسیاناتها و آب تولید میشوند و گاز دیاکسید کربن را آزاد میکنند. این نوع عوامل معمولاً در تولید فومهای انعطافپذیر و سخت به کار میروند و به ایجاد ساختار سلولی مناسب کمک میکنند. استفاده بهینه از این عوامل میتواند به تولید فومهایی با دانسیته و استحکام مناسب منجر شود و در نتیجه کارایی محصولات نهایی را بهبود بخشد.

کاتالیزور (کاتالیزگر)

کاتالیزورها یا کاتالیزگرها مواد شیمیایی هستند که واکنشهای شیمیایی را سرعت میبخشند، بدون اینکه خودشان در پایان واکنش مصرف شوند. در صنعت پلییورتان، کاتالیزورها سرعت واکنش بین مواد را کنترل میکنند و تعیینکننده سرعت شکلگیری پلیمرهای با کیفیت و با ساختاری پایدار هستند. کاتالیزورها به دو دسته عمده آمینی و فلزی تقسیم میشوند که در ادامه ویژگی هر کدام بیان شده است.

- کاتالیزورهای آمینی

کاتالیزورهای آمینی یکی از مهمترین انواع کاتالیزورها در صنعت پلییورتان هستند که برای تسریع واکنش بین پلیالها و ایزوسیاناتها به کار میروند. به همین منظور آمینهای نوع سوم به دلیل بازدهی بالا در فرآیندهای فومسازی، به طور گستردهای مورد استفاده قرار میگیرند. این کاتالیزورها به ویژه در تولید فومهای انعطافپذیر و سخت نقش کلیدی دارند و به بهبود کنترل فرآیند تولید کمک میکنند.کاتالیست های A۳۳ و A۱ از رایجترین کاتالیزورهای آمینی هستند که در فرمولاسیونهای پلییورتانی استفاده میشوند. A۳۳ که با نام تجاری دابکو ۳۳ درصد (Dabco ۳۳%) نیز شناخته میشود، به دلیل عملکرد قوی به طور گسترده در تولید انواع فوم های پلییورتانی به کار میرود. این کاتالیزورها به تولید محصولاتی با خواص فیزیکی مناسب، از جمله استحکام و انعطافپذیری بالا کمک میکنند.

- کاتالیزورهای فلزی

کاتالیزورهای فلزی از دیگر انواع کاتالیزورها در صنعت پلییورتان هستند که برای تسریع واکنشهای شیمیایی بین ایزوسیاناتها و پلیالها به کار میروند. این کاتالیزورها معمولاً شامل ترکیباتی از عناصر فلزی هستند و به ویژه در شرایطی که نیاز به سرعت بالا و کنترل دقیق در فرآیند تولید وجود دارد، بسیار مؤثر هستند. همچنین، این مواد معمولاً به عنوان مکملی برای کاتالیزورهای آمینی استفاده میشوند تا واکنشهای فومسازی را بهینه کنند.

یکی از معروفترین کاتالیزورهای فلزی، کاتالیستT۹ (DABCO T-۹) یا کاسموس (Kosmos ۲۹) است که بر پایه ترکیبات قلع ساخته شده و در تولید فومهای سخت پلییورتانی کاربرد دارد. این کاتالیزور به دلیل ویژگیهای خاص خود، میتواند کنترل دقیقی بر روی سرعت واکنشها داشته باشد و منجر به تولید فومهایی با ساختار سلولی پایدار و خواص حرارتی عالی شود. با این حال، باید توجه داشت که استفاده نادرست از کاتالیزورهای فلزی ممکن است منجر به ایجاد عیوبی در محصول نهایی شود، بنابراین باید در انتخاب و نسبت آنها دقت کافی انجام شود.

پایدارکننده ها (سورفکتانتها)

سورفکتانتها یا پایدارکنندههای سلولی ترکیباتی هستند که در تولید فومهای پلییورتان به منظور تثبیت ساختار سلولی و جلوگیری از فروپاشی سلولها به کار میروند. این ترکیبات با کاهش کشش سطحی درون فوم، به بهبود توزیع یکنواخت سلول بندی کمک میکنند و موجب ایجاد فومهایی با ساختار سلولی پایدار و یکنواخت میشوند. استفاده از سورفکتانتها به تولید فومهایی با خواص عایق حرارتی و صوتی مناسب، همچنین استحکام مکانیکی بالا کمک میکند. این عوامل در کنترل حجم و دانسیته فوم نیز نقش مؤثری دارند و به بهینهسازی کیفیت محصولات نهایی کمک میکنند.

اهمیت سورفکتانتها در صنعت پلییورتان به گونهای است که انتخاب صحیح نوع و میزان این ترکیبات میتواند تأثیر قابل توجهی بر کیفیت نهایی فوم بگذارد. در صورتی که میزان مناسبی از پایدارکنندههای سلولی استفاده نشود، ممکن است سلولها در حین فرآیند تولید به سرعت تخریب شوند و منجر به ایجاد فومهایی با ساختار نامناسب و خواص ضعیف گردد. بنابراین، استفاده بهینه از سورفکتانتها نه تنها به تولید فومهای با کیفیت عالی کمک میکند، بلکه به کاهش هزینههای تولید و بهبود عملکرد محصولات نهایی نیز منجر میشود. از مهمترین پایدارکنندههای سلولی میتوان به سیلیکونها اشاره کرد که به دلیل پایداری حرارتی و مقاومت شیمیایی بالا به کار میروند.

افزودنیهای ضد شعله

پلییورتان به طور ذاتی مادهای قابل اشتعال است و این ویژگی میتواند خطرات جدی از جمله آتشسوزی را به همراه داشته باشد. به همین دلیل، برای کاهش خطرات حریق و افزایش مقاومت در برابر شعله، افزودنیهای ضد شعله به فرمولاسیون پلییورتان اضافه میشوند. این افزودنیها نه تنها به افزایش ایمنی محصولات کمک میکنند، بلکه نقش مهمی در ارتقای کارایی و دوام نهایی فومهای پلییورتانی ایفا میکنند. این افزودنیها به سه دسته اصلی تقسیم میشوند که هر یک ویژگیها و کاربردهای خاص خود را دارند.

- افزودنیهای هالوژنه

ترکیبات هالوژنه مانند کلر و بروم به عنوان عوامل ضد شعله شناخته میشوند و معمولاً در بسیاری از صنایع برای کاهش اشتعالپذیری مواد استفاده میشوند. این ترکیبات با ایجاد یک لایه محافظ بر روی سطح ماده در هنگام آتشسوزی، مانع از گسترش شعله میشوند. با این حال، به دلیل تأثیرات زیستمحیطی و نگرانیهای مربوط به سلامتی انسان، استفاده از این مواد به تدریج محدود شده است و تحقیقات به سمت یافتن جایگزینهای ایمنتر و پایدارتر هدایت شده است.

- افزودنیهای فسفر

ترکیبات فسفری به دلیل اثرات کمتر زیستمحیطی و کارایی بالا، به عنوان جایگزین مناسبی به جای هالوژنها مورد استفاده قرار گرفتهاند. این افزودنیها با ایجاد یک لایه کربن بر روی سطح فوم در هنگام حرارت، عمل میکنند و از گسترش شعله جلوگیری میکنند. همچنین، فسفر میتواند به کاهش دما و سرعت اشتعال فوم کمک کند و به این ترتیب ایمنی بیشتری را به محصولات پلییورتانی اضافه میکند. با توجه به اینکه افزودنیهای فسفری معمولاً پایدارتر و غیرسمی هستند، استفاده از آنها در صنایع مختلف به سرعت در حال افزایش است. تریس (1-کلرو-2-پروپیل) فسفات (TCPP) از جمله عوامل بازدارنده شعله متداولی است که در فرمولاسیونهای پلییورتانی مورد استفاده قرار میگیرند.

- افزودنیهای غیر هالوژنه

این مواد شامل ترکیبات معدنی مانند آلومینیوم تریهیدرات (ATH) و هیدروکسید منیزیم هستند که به عنوان افزودنیهای ضد شعله غیر هالوژنه شناخته میشوند. این ترکیبات با آزادسازی آب هنگام حرارتدهی، مانع از گسترش آتش میشوند و به کاهش دما در ناحیه شعله کمک میکنند. به علاوه، این افزودنیها معمولاً غیرسمی و پایدار هستند، که آنها را به گزینهای جذاب برای تولیدکنندگان تبدیل کرده است. در نتیجه، استفاده از افزودنیهای غیر هالوژنه به عنوان یک راهکار مؤثر برای افزایش ایمنی و کاهش خطرات حریق در فومهای پلییورتانی در حال رشد است.

عوامل افزایش دهنده چسبندگی

یکی از ویژگیهای مهم پلییورتانها، توانایی بالای آنها در چسبیدن به انواع مواد مختلف است. این خاصیت چسبندگی بالا باعث میشود که پلییورتانها در بسیاری از کاربردها و صنایع، از جمله خودروسازی، ساخت و ساز، و تولید کفش، محبوبیت زیادی داشته باشند. با این حال، برای بهبود چسبندگی پلییورتان به سطوح مختلف، افزودنیهایی به نام عوامل افزایش دهنده چسبندگی به فرمولاسیون اضافه میشوند. این افزودنیها میتوانند به ایجاد اتصالات قویتر و پایدارتر بین پلییورتان و مواد مختلف کمک کنند، به ویژه در مواردی که شرایط محیطی سخت و متغیر است.

به عنوان مثال PPG یا پلی پروپیلن گلایکول، یکی از افزودنیهای مهم در صنعت پلییورتان است که به عنوان یک عامل افزایش دهنده چسبندگی شناخته میشود. این ماده به دلیل خواص شیمیایی خاص خود، میتواند به بهبود چسبندگی پلییورتان به سطوح مختلف، از جمله فلز، چوب و پلاستیک کمک کند. PPG به عنوان یک پلیال عمل میکند و میتواند در فرمولاسیونهای پلییورتانی به کار رود تا ویژگیهای چسبندگی و انعطافپذیری فومهای تولید شده را افزایش دهد.

استفاده از PPG در ترکیبات پلییورتانی به ویژه در صنایع خودروسازی و ساختمانی بسیار رایج است. این ماده نه تنها باعث افزایش چسبندگی میشود، بلکه به خواص مکانیکی و شیمیایی نهایی فومهای پلییورتانی نیز افزوده و از کیفیت و دوام آنها میکاهد. با انتخاب صحیح نوع و نسبت PPG در فرمولاسیون، تولیدکنندگان میتوانند به راحتی به خواص مورد نظر خود دست یابند و محصولات با کیفیت بالاتری تولید کنند

پایدارکنندههای حرارتی و نوری

پلییورتانها به دلیل ویژگیهای شیمیایی خاص خود، در برابر بسیاری از عوامل محیطی مقاوم هستند، اما همچنان در معرض تخریب حرارتی و نوری قرار دارند. تماس طولانیمدت با حرارت یا نور فرابنفش (UV) میتواند منجر به تخریب ساختار پلییورتان، کاهش خواص مکانیکی، تغییر رنگ و حتی شکنندگی شود. به منظور افزایش عمر و دوام محصولات پلییورتانی در شرایط مختلف، از پایدارکنندههای حرارتی و نوری استفاده میشود. این افزودنیها نه تنها از تخریب فیزیکی جلوگیری میکنند، بلکه ظاهر و عملکرد محصولات پلییورتانی را در طولانیمدت حفظ میکنند.

- پایدارکنندههای حرارتی

پایدارکنندههای حرارتی برای جلوگیری از تخریب پلییورتانها در برابر دماهای بالا در طی فرآیند تولید یا استفاده مداوم به کار میروند. در فرآیندهای تولیدی که شامل گرمایش و تزریق مواد است، پلییورتانها ممکن است دچار تخریب حرارتی شوند و ویژگیهای خود را از دست بدهند. فسفیتها و آنتیاکسیدانها از جمله پایدارکنندههای حرارتی متداول هستند که به واکنشهای اکسیداسیون حرارتی جلوگیری کرده و به پلییورتانها پایداری بیشتری میبخشند. این پایدارکنندهها با مهار واکنشهای زنجیرهای که به تخریب حرارتی منجر میشوند، مانع از ایجاد تغییرات شیمیایی در ساختار پلییورتان میشوند و در نتیجه به بهبود دوام و مقاومت آن کمک میکنند.

- پایدارکنندههای نوری

پایدارکنندههای نوری به منظور محافظت از پلییورتانها در برابر نور خورشید و به ویژه پرتوهای فرابنفش (UV) استفاده میشوند. نور UV میتواند باعث تخریب پلییورتانها از طریق ایجاد رادیکالهای آزاد و شکستن پیوندهای شیمیایی آنها شود. جاذبهای UV و عوامل خنثیکننده رادیکال آزاد از رایجترین پایدارکنندههای نوری هستند که از طریق جذب یا خنثی کردن انرژی پرتو UV از ایجاد آسیب به پلییورتان جلوگیری میکنند. این پایدارکنندهها با محافظت از محصول در برابر تخریب ناشی از نور، به حفظ ظاهر و عملکرد طولانیمدت محصولات کمک میکنند و بهویژه در صنایعی که محصولات پلییورتانی در محیطهای خارجی و نور مستقیم خورشید قرار میگیرند، اهمیت بالایی دارند.

پلاستیسایزرها (نرم کننده ها)

پلاستیسایزرها یا نرمکنندهها از جمله مواد افزودنی مهم در صنعت پلییورتان هستند که به منظور افزایش انعطافپذیری، نرمی و خاصیت کشسانی به فرمولاسیون پلییورتانها اضافه میشوند. این مواد از طریق تغییر ساختار مولکولی پلییورتان، موجب کاهش سختی و افزایش قابلیت انعطاف محصولات میشوند. کاربرد این افزودنیها به ویژه در تولید محصولاتی مانند فومهای انعطافپذیر، الاستومرها، چرم مصنوعی و حتی روکشهای پلییورتانی بسیار حائز اهمیت است. پلاستیسایزرها در واقع با ایجاد فضا میان زنجیرههای پلیمر، حرکت و انعطافپذیری بیشتری به ساختار میبخشند و مانع از شکنندگی یا سفتی بیش از حد مواد میشوند.

یکی از رایجترین پلاستیسایزرها، فتالاتها هستند که در گذشته به طور گسترده در تولید محصولات پلاستیکی و پلییورتانی استفاده میشدند. فتالاتها با کاهش دمای انتقال شیشهای (Tg) در پلیمرها، خواص مکانیکی محصولات را بهبود میبخشند و انعطافپذیری بیشتری را فراهم میکنند. با این حال، به دلیل نگرانیهای زیستمحیطی و سلامتی، استفاده از فتالاتها در بسیاری از کشورها محدود شده و جایگزینهایی مانند ترکیبات مبتنی بر استر یا پلاستیسایزرهای غیرفتالاتی به تدریج جای آنها را گرفتهاند. این جایگزینها به دلیل عدم تأثیر منفی بر سلامت انسان و محیط زیست، به عنوان گزینههای مناسبتری برای بهبود انعطافپذیری پلییورتانها شناخته شدهاند.

در کنار افزایش انعطافپذیری، پلاستیسایزرها میتوانند خواص دیگری مانند مقاومت در برابر ترکخوردگی، مقاومت در برابر سایش و بهبود فرآیند تولید را نیز به محصولات اضافه کنند. به همین دلیل، در صنایعی مانند خودروسازی، ساخت مبلمان، تولید کفش و صنایع بستهبندی به طور گسترده از این افزودنیها استفاده میشود.

حلالها

حلالها در سیستمهای پلییورتانی به عنوان یکی از افزودنیهای مهم عمل میکنند و نقش اساسی در تنظیم ویسکوزیته (گرانروی)، بهبود فرآیندپذیری، و تسهیل اعمال پوششها و رزینها ایفا میکنند. حلالها با حل کردن مواد اولیه، از جمله پلیالها و ایزوسیاناتها، به همگنسازی بهتر و توزیع یکنواخت اجزا کمک کرده و کاربرد آسانتر سیستمهای پلییورتانی را ممکن میسازند. این افزودنیها به خصوص در سیستمهای پوششی و رنگهای پلییورتانی که نیاز به جریانپذیری مناسب دارند، بسیار حیاتی هستند.

علاوه بر این، حلال ها می توانند برای پاکسازی فوم خشک شده (پخت و سخت شده) یا تولید گاز در سیستم جهت ایجاد ساختار متخلخل، در سیستم های پلییورتانی بکار روند. انتخاب حلال مناسب میتواند بر خواص نهایی محصول تأثیرگذار باشد. با این حال، حلالها باید با دقت انتخاب شوند تا ضمن بهبود عملکرد فرآیند، تأثیر منفی بر خواص مکانیکی و شیمیایی نهایی محصول نداشته باشند.

مواد ضد میکروب و قارچ

در بسیاری از کاربردهای پلییورتان مانند ساختارهای پزشکی، عایقهای ساختمانی، و پوششها، مقاومت در برابر رشد میکروبها و قارچها اهمیت دارد. افزودنیهای ضد میکروب و قارچ به فرمولاسیون پلییورتان اضافه میشوند تا از رشد باکتریها و قارچها جلوگیری کنند و دوام و بهداشت محصول نهایی را افزایش دهند.

در بسیاری از کاربردهای پلییورتان، به ویژه در صنایعی مانند ساخت تجهیزات پزشکی، اسباب بازی ها، عایقهای ساختمانی، روکشها و حتی مبلمان، مقاومت در برابر رشد میکروبها و قارچها از اهمیت بالایی برخوردار است. محیطهایی که در آنها رطوبت، گرما یا آلودگی وجود دارد، میتوانند شرایط مناسبی برای رشد قارچها و باکتریها ایجاد کنند، که به تدریج موجب کاهش کیفیت و عمر مفید محصولات پلییورتانی میشود. به همین دلیل، مواد ضد میکروب و قارچ به فرمولاسیون پلییورتان اضافه میشوند تا از رشد این عوامل مضر جلوگیری کنند و دوام، بهداشت و سلامت محصولات نهایی را افزایش دهند.

افزودنیهای ضد میکروب و قارچ، با مکانیزمهای مختلفی عمل میکنند. برخی از این افزودنیها با ایجاد یک محیط نامساعد برای رشد میکروارگانیسمها، از تکثیر و گسترش آنها جلوگیری میکنند. به عنوان مثال، این مواد میتوانند با تغییر pH یا انتشار یونهای فلزی مانند نقره و مس که خواص ضد باکتری دارند، مانع از رشد باکتریها و قارچها شوند. از دیگر افزودنیهای متداول میتوان به نانوذرات نقره اشاره کرد که به دلیل خواص ضد میکروبی قوی خود، به طور گسترده در تولید فومهای پلییورتانی برای کاربردهای پزشکی و بهداشتی استفاده میشوند. این افزودنیها نه تنها مانع از رشد میکروبها میشوند، بلکه به بهبود دوام محصول و حفظ کیفیت آن در طولانیمدت کمک میکنند.

همچنین، استفاده از مواد ضد میکروب و قارچ در عایقهای ساختمانی و پوششها، به ویژه در مناطق مرطوب و گرم، بسیار حیاتی است. در این محیطها، قارچها و کپکها میتوانند به راحتی رشد کرده و به ساختارهای پلییورتانی آسیب برسانند. این آسیبها میتوانند منجر به کاهش عایقبندی حرارتی و صوتی، تغییرات رنگ و حتی بوی نامطبوع شوند. افزودنیهای ضد قارچ با جلوگیری از رشد این عوامل، به افزایش عمر مفید عایقها و روکشها کمک میکنند. در نتیجه، استفاده از این افزودنیها در صنعت ساختمان و تولید مواد عایقی، به عنوان یک راهکار موثر برای حفظ کارایی و دوام سازهها شناخته میشود.

در نهایت، این مواد افزودنی به تولید محصولات پلییورتانی که در محیطهای حساس مانند بیمارستانها، آشپزخانهها و محیطهای صنعتی استفاده میشوند، کمک میکنند تا با کاهش احتمال انتقال بیماریها و آلودگیها، به حفظ سلامت و بهداشت عمومی کمک شود. استفاده از مواد ضد میکروب و قارچ در پلییورتانها نه تنها باعث افزایش کیفیت و دوام محصولات میشود، بلکه به ایجاد محیطهای بهداشتیتر و ایمنتر نیز کمک میکند.

عوامل رهاساز از قالب

عوامل رهاساز از قالب به موادی اطلاق میشود که در فرآیند تولید محصولات پلییورتانی به منظور سهولت در جداسازی محصول نهایی از قالب استفاده میشوند. این عوامل به ایجاد یک لایه نازک بین سطح قالب و محصول کمک میکنند، که منجر به کاهش اصطکاک و در نهایت سهولت در خارج کردن قطعه از قالب میشود. در صنعت پلییورتان، استفاده از عوامل رهاساز اهمیت زیادی دارد، زیرا این مواد میتوانند از آسیب به سطح محصول و قالب جلوگیری کنند و کیفیت نهایی را بهبود بخشند. به بیان دیگر، انتخاب صحیح عامل رهاساز میتواند به افزایش عمر قالب، کاهش زمان تولید و بهبود کیفیت نهایی محصولات پلییورتانی کمک کند.

افزودنیهای تخصصی ایمن پلیمر شیمی برای بهبود کیفیت پلییورتان

شرکت ایمن پلیمر شیمی به عنوان یکی از پیشگامان صنعت پلییورتان در ایران، مجموعهای گسترده از افزودنیهای تخصصی را برای بهبود خواص و عملکرد محصولات پلییورتانی ارائه میدهد. این افزودنیها شامل انواع کاتالیزورها، گازها (عوامل فوم زا)، پایدارکنندهها، نرمکنندهها، و عوامل افزایش دهنده چسبندگی میباشند. با استفاده از این افزودنیها، مشتریان میتوانند محصولات خود را با کیفیت بالاتری تولید کنند و به خواص مطلوبی مانند انعطافپذیری، مقاومت در برابر شرایط محیطی و دوام بالا دست یابند. همچنین، ایمن پلیمر شیمی با توجه به نیازهای خاص هر صنعت، افزودنیهایی را ارائه میدهد که میتوانند به بهبود فرآیند تولید و افزایش کارایی محصولات نهایی کمک کنند.

افزودنیهای ارائه شده توسط شرکت ایمن پلیمر شیمی، مطابق با جدیدترین استانداردهای بینالمللی و با توجه به الزامات زیستمحیطی تولید میشوند. این شرکت با بهرهگیری از تجربه و دانش فنی خود، به تولیدکنندگان کمک میکند تا محصولات پلییورتانی با خواص پیشرفتهتری تولید کنند که در صنایع مختلف از جمله خودروسازی، ساختمانسازی، پزشکی و لوازم خانگی کاربرد دارند. همچنین، این شرکت با ارائه مشاوره فنی و پشتیبانی تخصصی، به مشتریان خود کمک میکند تا به بهترین نحو از افزودنیهای ارائه شده در فرمولاسیونهای خود استفاده کنند و به عملکرد بهینه دست یابند.

نتیجهگیری

افزودنیها نقش بسیار مهمی در صنعت پلییورتان دارند و با بهبود خواص فیزیکی و شیمیایی این مواد، کارایی و کاربرد آنها را در صنایع مختلف افزایش میدهند. استفاده از کاتالیزورها، عوامل دمنده، پایدارکنندهها، و افزودنیهای ضد شعله تنها بخشی از راهکارهایی است که به تولید محصولاتی با کیفیت و ایمنی بیشتر کمک میکند. با توجه به توسعه روزافزون این صنعت، استفاده از افزودنیهای نوآورانه و دوستدار محیط زیست نقش حیاتی در آینده صنعت پلییورتان ایفا خواهد کرد.