صنعت عایق های برودتی و سرمایشی

پلی یورتان به عنوان یک مواد پیشرفته و کارآمد در صنعت عایقهای برودتی و سرمایشی استفاده میشود. این مواد به دلیل خواص عایق حرارتی عالی و ویژگیهای عایقبندی مناسب، نقش بسیار مهمی در بهبود کارایی سیستمها و راندمان انرژی دارند. همچنین، به دلیل چگالی پایین، ساختار سلول بسته، ضریب رسانایی گرمایی پایین، از انتقال حرارت جلوگیری کرده و عایقی موثر برای حفظ دما و جلوگیری از اتلاف حرارتی فراهم میآورند.

انواع فوم پلی یورتان ارائه شده توسط شرکت ایمن پلیمر شیمی برای استفاده در این صنعت شامل:

فوم عایق یخچال

بیشترین کاربرد فومهای سخت پلی یورتان در لوازم خانگی مربوط به سیستمهای عایق حرارتی یخچال و فریزر میباشد.

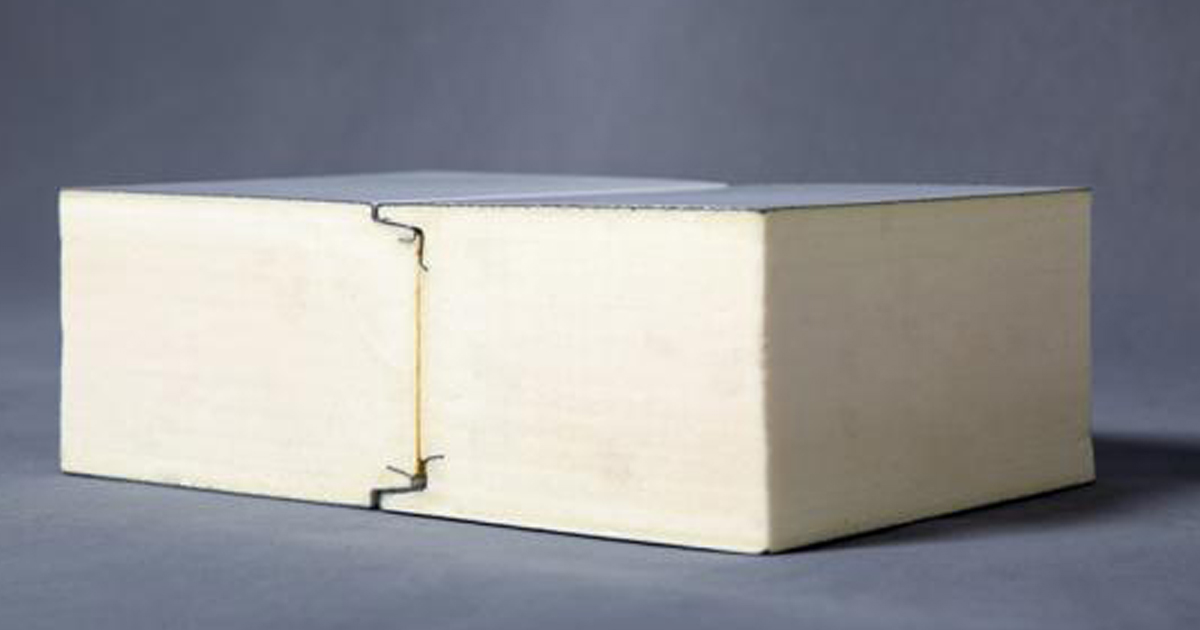

فومهای ساندویچ

ساندویچ پانلها از دو لایه نازک فلزی تشکیل شدهاند که فضای بین این لایه ها، توسط مادهای عایق کننده، پر شده است.

فوم عایق لوله

مهمترین ویژگی ماده عایق کننده حرارتی، داشتن حداقل ضریب هدایت حرارتی یا به عبارت دیگر داشتن مقاومت حرارتی بالا میباشد.

اسپری عایق حرارت

فومهای اسپری (پاششی)، عایقی کارآمد و با دوام بوده و به ساخت ساختمانهای با مصرف بهینه انرژی به وسیله حفظ دمای داخل ساختمان کمک شایانی میکند.

کاربردهای محصولات

کاربرد برخی از محصولات پلی یورتان در این صنعت:

- یخچالهای خانگی

- یخچالهای صنعتی

- یخچالهای ویترینی

- یخچالهای صندوقی

- عایق کلمن

- سردخانه ماشین (خودرو یخچال دار)

- ساخت کانکس

- عایق کانتینر سردخانهای

- عایق درب کرکرهای برقی

- عایق حرارتی ساختمان

خدمات پس از فروش

ایمنپلیمر هیچگاه

مشتریان خود را تنها نخواهد گذاشت

پلی یورتان در صنعت عایق برودتی

در دنیای امروز که بهینهسازی مصرف انرژی به یکی از مهمترین دغدغههای صنایع تبدیل شده است، عایقکاری برودتی به یک ضرورت فنی و اقتصادی مبدل شده است. سیستمهای سرمایشی، از سردخانههای صنعتی و تونلهای انجماد گرفته تا چیلرها، خطوط انتقال سیالات سرد و تجهیزات تبرید، همگی در صورت عایقکاری غیراصولی با اتلاف انرژی، کاهش راندمان و افزایش هزینههای نگهداری مواجه میشوند. در این میان، پلییورتان به عنوان یکی از پیشرفتهترین و موثرترین مواد عایق، جایگاه ویژهای در صنعت عایق برودتی بدست آورده است. ساختار سلولی منحصربهفرد، ضریب انتقال حرارت بسیار پایین و پایداری عملکرد در دماهای منفی، پلییورتان را به گزینهای ایدهآل برای این حوزه تبدیل کرده است. از این رو، در این مقاله با نگاهی علمی و کاربردی، نقش پلییورتان در صنعت عایق برودتی بررسی میشود و به طور جامع به مزایا، انواع، کاربردها و نکات فنی مهم آن میپردازد.

پلی یورتان در صنعت عایق برودتی و سرمایشی

پلییورتان در صنعت عایق برودتی یک عایق حرارتی با عملکرد بالاست که قادر است انتقال حرارت را به حداقل ممکن برساند. عایق حرارتی فوم سخت پلی یورتان از واکنش شیمیایی دو ماده اصلی یعنی پلی ال و ایزوسیاناتها بدست میآید. این ماده در فرآیند فومسازی، با اضافه شدن افزودنیها و عامل فوم زا، ساختاری سلولبسته ایجاد میکند که مانع عبور هوا و رطوبت میشود. همین ساختار سلولی عامل اصلی کاهش ضریب هدایت حرارتی پلییورتان است و آن را به یکی از بهترین عایقهای موجود برای دماهای پایین تبدیل میکند. در سیستمهای برودتی، حفظ دمای پایدار و جلوگیری از نوسانات حرارتی اهمیت حیاتی دارد و پلییورتان این نیاز را به خوبی برآورده میسازد.

از دید صنعتی، پلیاورتان عملکرد فنی بالایی دارد، همچنین از نظر اجرایی نیز بسیار انعطافپذیر است. بدین معنی که امکان استفاده از آن به صورت فوم تزریقی، اسپری یا پانلهای پیشساخته، باعث شده است که در پروژههای مختلف با شرایط اجرایی متفاوت مورد استفاده قرار گیرد. این انعطافپذیری در کنار دوام بالا و طول عمر زیاد، پلییورتان را به یکی از محبوبترین گزینههای عایقکاری برودتی در صنایع غذایی، دارویی، پتروشیمی و سردخانهای تبدیل کرده است.

مزایای پلی یورتان در عایق کاری سیستمهای سرمایشی

همان طور که پیشتر اشاره شد، یکی از مهمترین مزایای پلییورتان در عایقکاری سیستمهای سرمایشی، ضریب انتقال حرارت بسیار پایین آن است. این ویژگی باعث میشود که حتی با ضخامت کمتر نسبت به سایر عایقها، عملکرد حرارتی بهتری ارائه دهد. در نتیجه، فضای مفید بیشتری در سردخانهها و تجهیزات برودتی حفظ میشود و هزینههای مربوط به ساخت و بهرهبرداری کاهش مییابد. علاوه بر این، پلییورتان در بازه وسیعی از دماها، به ویژه دماهای زیر صفر، پایداری خواص خود را حفظ میکند و دچار افت عملکرد نمیشود.

مزیت مهم دیگر، مقاومت بالای عایق حرارتی پلییورتان در برابر نفوذ رطوبت و بخار آب است. در محیطهای برودتی، چگالش و یخزدگی از چالشهای جدی محسوب میشوند که میتوانند به تخریب عایق و کاهش کارایی سیستم منجر شوند. ساختار سلول بسته فوم ریجید پلییورتان مانع جذب رطوبت شده و از بروز این مشکلات جلوگیری میکند. این موضوع علاوه بر آنکه عمر مفید عایق را افزایش میدهد، میتواند هزینههای تعمیر و نگهداری را نیز به شکل قابلتوجهی کاهش دهد.

کاربرد پلی یورتان در صنعت عایق برودتی

پلییورتان در صنعت عایق برودتی کاربردهای گستردهای دارد و تقریبا در تمام بخشهای مرتبط با سرمایش صنعتی قابل استفاده است. یکی از مهمترین کاربردهای آن، عایقکاری سردخانههای بالای صفر و زیر صفر است. در این فضاها، کنترل دقیق دما برای حفظ کیفیت محصولات غذایی و دارویی اهمیت بالایی دارد و پلییورتان با ایجاد یک لایه عایق یکنواخت و بدون درز، از اتلاف انرژی جلوگیری میکند.

کاربرد دیگر پلییورتان، عایقکاری لولهها و مخازن انتقال سیالات سرد است. در سیستمهای تبرید صنعتی، لولهها در معرض تغییرات دمایی و رطوبت محیط قرار دارند و در صورت عایقکاری نامناسب، دچار تعریق و خوردگی میشوند. استفاده از پلیاورتان به عنوان عایق، ضمن جلوگیری از انتقال حرارت، از بروز این مشکلات نیز پیشگیری میکند. همچنین در چیلرها، یخچالهای صنعتی، فریزرهای بزرگ و تجهیزات برودتی خاص، این پلیمر نقش کلیدی در افزایش راندمان و کاهش مصرف انرژی ایفا میکند.

انواع پلی یورتان مورد استفاده در عایق برودتی

در صنعت عایقکاری برودتی، پلییورتانها بر اساس ساختار، روش اجرا و کاربرد نهایی به انواع مختلفی تقسیم میشوند که هرکدام ویژگیها و مزایای فنی خاص خود را دارند. شناخت دقیق این انواع، نقش مهمی در انتخاب صحیح مواد اولیه و دستیابی به حداکثر راندمان حرارتی در سیستمهای سرمایشی ایفا میکند؛ در ادامه به سه نوع از متداول ترین فومهای پلی اورتانی مورد استفاده در صنعت برودتی بیان میشوند.

فوم سخت پلی یورتان تزریقی

فوم سخت پلی یورتان تزریقی، برای عایقکاری فضاهای بسته، دوپوسته و نقاطی با دسترسی محدود مورد استفاده قرار میگیرد. در این روش، مواد پلییورتان به صورت مایع به داخل حفره یا قالب تزریق شده و پس از واکنش، به طور کامل فضا را پر میکند. این ویژگی باعث حذف پلهای حرارتی و ایجاد عایقی کاملا یکنواخت میشود. فوم تزریقی پلییورتان به ویژه در عایقکاری دیوارهها، کف و سقف سردخانهها و همچنین مخازن و تجهیزات خاص برودتی، عملکرد بسیار مطلوبی دارد.

فوم پلی یورتان پاششی

فوم پلی یورتان پاششی (اسپریشونده) نوع دیگری از پلییورتان مورد استفاده در عایق برودتی است که به شکل پاششی روی سطوح اجرا میشود. این نوع فوم برای عایقکاری سطوح نامنظم، لولهها، اتصالات، زانوییها و تجهیزات با هندسه پیچیده بسیار مناسب است. اجرای بدون درز، چسبندگی بالا به انواع سطوح فلزی و بتنی و سرعت اجرای مناسب از مزایای اصلی فوم اسپری پلییورتان محسوب میشود. در سیستمهای سرمایشی که کوچکترین نشتی حرارتی میتواند منجر به افزایش مصرف انرژی شود، این نوع پلییورتان نقش مهمی در بهبود عملکرد کلی سیستم دارد.

پانلهای پیشساخته

نوع دیگر، پلییورتان سخت مورد استفاده در پانلهای پیشساخته عایق است. این پانلها معمولا از هسته فوم پلییورتان سخت با دانسیته مشخص تشکیل شدهاند که بین دو لایه ورق فلزی یا پوشش محافظ قرار میگیرد. پانلهای پلییورتانی به دلیل کیفیت یکنواخت، کنترل دقیق ضخامت و سرعت نصب بالا، در ساخت سردخانههای مدولار، اتاقهای تمیز و فضاهای کنترلشده دمایی، کاربرد فراوانی دارند. این نوع عایقکاری علاوه بر عملکرد حرارتی مناسب، از نظر زیبایی ظاهری و بهداشت صنعتی نیز مزایای قابلتوجهی دارد.

به طور کلی، انتخاب نوع مناسب پلییورتان برای عایق برودتی به عوامل متعددی مانند دمای کاری سیستم، میزان رطوبت محیط، شرایط مکانیکی، روش اجرا و الزامات بهرهبرداری بستگی دارد. بررسی دقیق این پارامترها و استفاده از فرمولاسیونهای تخصصی پلییورتان، تضمینکننده عملکرد پایدار، کاهش اتلاف انرژی و افزایش طول عمر سیستمهای برودتی خواهد بود.

تفاوت پلی یورتان با سایر عایقهای برودتی (پشم سنگ، XPS، EPS)

در مقایسه با پشم سنگ، پلییورتان ضریب انتقال حرارت بسیار کمتری دارد و برای دستیابی به عملکرد مشابه، به ضخامت کمتری نیاز دارد. همچنین، پشم سنگ به دلیل ساختار الیافی، مستعد جذب رطوبت است و در محیطهای برودتی مرطوب، کارایی خود را از دست میدهد. در مقابل، ساختار سلولی بسته پلییورتان موجب مقاومت بالای آن در برابر رطوبت می شود؛ از این رو، برای استفاده در دماهای پایین گزینهای مطمئنتر به حساب میآید.

در مقایسه با عایقهای پلی استایرن (XPS وEPS) نیز پلییورتان برتریهای قابلتوجهی دارد. هرچند پلی استایرن اکسترود شده (XPS) و پلی استایرن انبساط یافته (EPS) از نظر وزنی سبک هستند، اما ضریب هدایت حرارتی آنها بالاتر از پلییورتان است. علاوه بر این، پلییورتان از نظر چسبندگی به سطوح مختلف و امکان اجرای بدون درز، عملکرد بهتری ارائه میدهد. این ویژگیها باعث میشود که پلییورتان در پروژههایی که نیاز به عایقکاری دقیق و طول عمر بالا دارند، انتخاب اول مهندسان باشد.

دانسیته و ضخامت مناسب پلی یورتان برای عایق برودتی

دانسیته (چگالی) پلییورتان یکی از عوامل کلیدی تعیینکننده عملکرد عایقهای برودتی است و تاثیر مستقیمی بر هدایت حرارتی، استحکام مکانیکی و دوام طولانیمدت عایق دارد. در عایقهای با دانسیته پایین (معمولا بین ۲۵ تا ۴۰ کیلوگرم بر مترمکعب)، مقاومت حرارتی بالاتر و ضریب هدایت حرارتی کمتر مشاهده میشود که برای سیستمهای برودتی که فشار مکانیکی کمی دارند، ایدهآل است. با این حال، کاهش دانسیته میتواند موجب کاهش مقاومت مکانیکی و حساسیت بیشتر به ترک و فرورفتگی شود. در مقابل، پلییورتان با دانسیته بالاتر (حدود ۴۵ تا ۶۰ کیلوگرم بر مترمکعب) علاوه بر حفظ خواص حرارتی، استحکام و تحمل فشار بیشتری ارائه میدهد و برای کاربردهایی که عایق در معرض ضربه، بارگذاری یا ارتعاش است، مناسبتر است. انتخاب دانسیته بهینه باید براساس شرایط عملیاتی، بار مکانیکی و طول عمر مورد انتظار سیستم انجام شود.

ضخامت لایه عایق نیز عامل تعیینکننده دیگری در کاهش انتقال حرارت است. هرچه ضخامت عایق بیشتر باشد، مسیر عبور گرما طولانیتر شده و اتلاف انرژی به میزان قابل توجهی کاهش مییابد، اما افزایش ضخامت بیش از حد میتواند محدودیتهای فضایی، وزن اضافی و هزینههای اجرایی را افزایش دهد. بنابراین، باید ضخامت بهینه تعیین گردد؛ به گونهای که تعادل بین عملکرد حرارتی، استحکام مکانیکی و صرفهجویی اقتصادی برقرار شود. علاوه بر این، پارامترهایی مانند دما و رطوبت محیط، شرایط سطح تماس و نوع پوشش محافظ نیز در انتخاب ضخامت و دانسیته نهایی نقش تعیینکننده دارند.

خرید مواد پلی یورتان مخصوص عایق برودتی با تضمین کیفیت

خرید مواد پلییورتان مخصوص عایق برودتی نیازمند توجه به کیفیت مواد اولیه و تطابق فرمولاسیون با شرایط کاری پروژه است. پلییورتانی که برای دماهای پایین طراحی شده باشد، باید پایداری حرارتی مناسبی داشته و در طول زمان دچار افت عملکرد نشود. همچنین، یکنواختی واکنش و کیفیت فوم تولیدشده، تاثیر مستقیمی بر عملکرد نهایی عایق دارد.

در این مسیر، همکاری با تولیدکنندگان معتبر مواد اولیه پلی یورتان اهمیت بالایی دارد. شرکت ایمن پلیمر شیمی تولیدکننده تخصصی مواد اولیه پلی یورتان، با ارائه فرمولاسیونهای ویژه برای کاربردهای عایق برودتی و پشتیبانی فنی، امکان انتخاب و استفاده صحیح از مواد را برای پروژههای صنعتی فراهم میکند. تامین مواد با کیفیت تضمینشده، نقش مهمی در افزایش عمر مفید عایق و کاهش هزینههای بلندمدت دارد.

جمع بندی

در صنعت عایق برودتی، دیگر پلییورتان به یک ماده شناخته شده و پرکاربرد در میان انواع عایقهای حرارتی تبدیل شده است. ضریب انتقال حرارت پایین، مقاومت در برابر رطوبت، پایداری در دماهای منفی و انعطافپذیری اجرایی، این ماده پلیمری را به گزینهای ایدهآل برای سیستمهای سرمایشی تبدیل کرده است. بررسی دقیق نوع، دانسیته و ضخامت پلییورتان، در کنار انتخاب مواد اولیه با کیفیت، میتواند نقش تعیینکنندهای در بهینهسازی مصرف انرژی و افزایش راندمان سیستمهای برودتی داشته باشد. در نهایت، استفاده آگاهانه و مهندسیشده از پلییورتان، یک انتخاب فنی هوشمندانه و یک سرمایهگذاری بلندمدت در مسیر کاهش هزینهها و پایداری انرژی محسوب میشود.

برخی از آخرین

مقالات مرتبط

عایق سازی کانال تهویه مطبوع

بهترین ماده عایق یخچال و فریزر