فهرست مطالب

در طی فرآیند تولید پیوسته فومهای بلوکی (اسلب استاک)، اگر یک سری از متغیرها از جمله دمای محیط، میزان رطوبت و تهویه محل انبار فوم ها، کیفیت پلی ال ها و ایزوسیانات ها و مواردی دیگری از این قبیل به درستی کنترل نشوند. واکنش ترمواکسیداسیون یا اکسید شدن تحت حرارت رخ می دهد و با پیشروی آن، فوم می تواند دچار نوعی سوختگی شود. در این مقاله، به توضیح این نوع سوختگی می پردازیم و راه کارهایی برای پیش بینی و جلوگیری از آن ارائه خواهند شد.

پدیده اسکورچینگ به چه مفهوم است؟

در فرآیند تولید فومهای پلی یورتانی اسلب استاک، به دلیل فرآیند گرمازا شدیدی که بین ایزوسیاناتها با پلی الها و با آب صورت می گیرد، دما در مرکز فوم مدام افزایش پیدا می کند. فوم های پلی یورتانی به دلیل دارا بودن ساختاری سلولی، هدایت حرارتی پایینی دارند از این رو، حرارتی که در طی واکنش تولید می شود درون فوم باقی می ماند و از بین نمی رود.

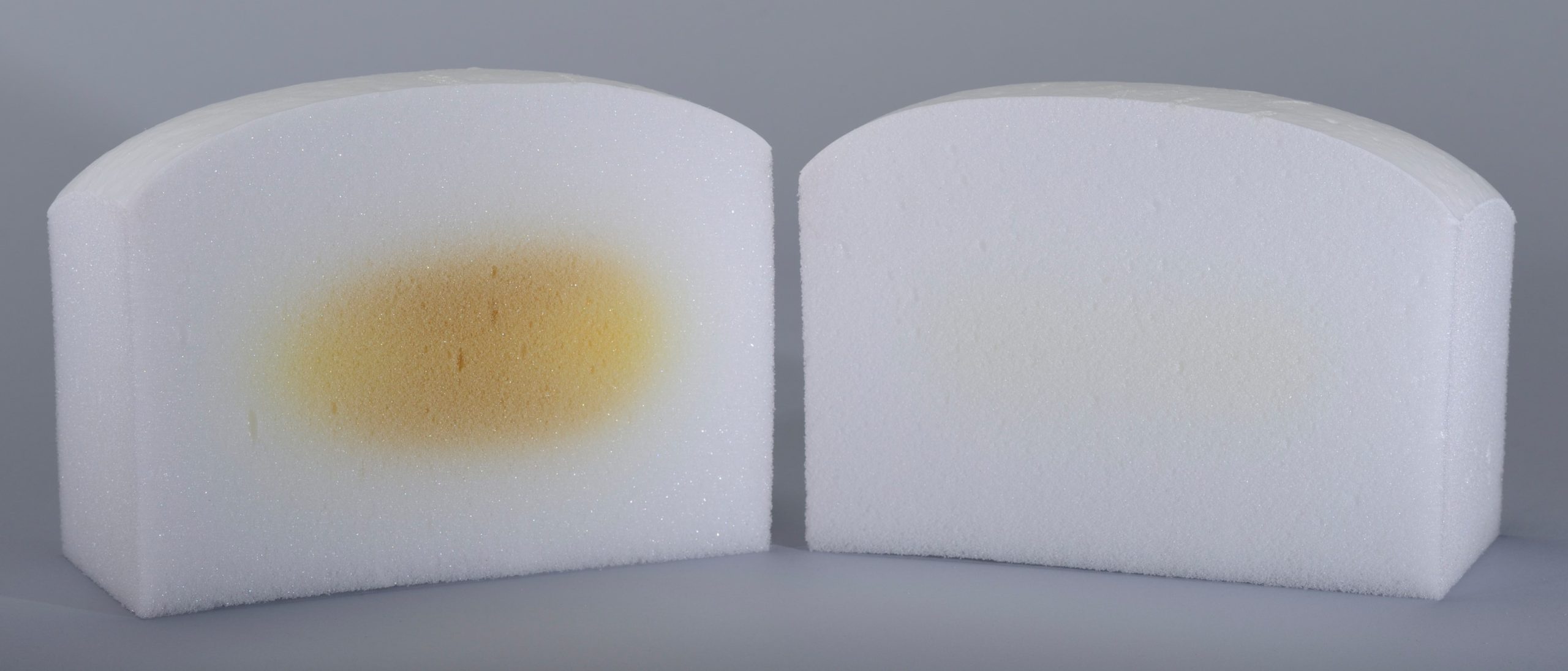

در نتیجه، با گذشت زمان دما در حدی افزایش می یابد که به محدوده ۱۵۰ تا ۱۷۰درجه سانتی گراد نیز می رسد. در این دما، بخش های زنجیر پلی اتری ناپایدار موجود در پلی یورتان، در حضور هوا، دچار نوعی اکسیداسیون در اثر حرارت می شوند. این پدیده، به صورت تغییر رنگ بارز و زبر شدگی سطح در فوم قابل مشاهده خواهد بود که در قسمت مرکزی توده آن شدیدتر رخ می دهد و اگر برای مدت زمانی ادامه پیدا کند یا تشدید شود، خود را اغلب به صورت افت خواص فیزیکی و مکانیکی یا ضعف ساختاری در بدنه فوم نشان خواهد داد. به این پدیده تیره رنگ شدن و رخدادی که عموما در مرکز توده فوم اسلب استاک پلی یورتانی رخ می دهد، اسکورچینگ یا برشتگی گفته می شود. بنابراین، یکی از عوامل مهم در پدیده اسکورچینگ، بحث دما است. شدت این پدیده بستگی به عوامل متعددی دارد از جمله مدت زمانی که حرارت درون فوم انباشته شده، شدت حرارت ایجاد شده، مقدار اکسیدشدگی و میزان آسیبی که به ساختار فوم وارد شده است. در حالت های بسیار تشدید شده، این سوختگی در حدی خواهد بود که فوم تبدیل به خاکستر می شود و نه تنها خواص فیزیکی آن افت می کند، بلکه دیگر غیر قابل استفاده خواهد بود.

خدمات پس از فروش

با ایمن پلیمر شیمی،

از برترین تکنولوژیهای تولید پلییورتان بهرهمند شوید و نیازهای صنعتی خود را به بهترین نحو برآورده کنید.

عوامل موثر بر اسکورچینگ فوم های پلی یورتان

عوامل متنوعی بر این پدیده تاثیرگذار هستند که می توان آنها را در دسته بندی های زیر قرار داد:

دما: دما در توده فوم در حین فرآیند تولید آن به طرز چشم گیری افزایش می یابد؛ اگر این دما از آستانه مشخصی عبور کند منجر به سوختگی فوم یا اسکورچینگ می شود.

رطوبت: هر چه میزان رطوبت بیشتر باشد، فرآیند سوختگی فوم های پلی یورتانی را تسریع می کند.

جریان هوا: برای انبارداری از فوم ها، محیط هایی با تهویه یا جریان یابی نامناسب هوا باعث تجمع حرارت و رطوبت می شوند که در نهایت، منجر به افزایش خطر پدیده اسکورچینگ می شوند.

نوع و کیفیت مواد اولیه: کیفیت و نوع پلی ال ها و ایزوسیانات ها که برای تولید فوم استفاده می شوند می تواند بر میزان حساسیت محصول نهایی به سوختگی تاثیر بگذارد.

سرعت تولید: هر چه فرآیند تولید سرعت بیشتری داشته باشد، خطر احتمال سوختن فوم نیز متعاقبا افزایش می یابد زیرا که زمان بندی واکنش ها با سرعت بیشتری و در مدت زمان کمتری انجام می شود و در نتیجه فرصتی برای اتلاف حرارت وجود نخواهد داشت.

ضخامت فوم: هر چه بلوک های فوم تولید شده ضخامت بیشتری داشته باشند، حرارت بیشتری را تولید می کنند و به مدت زمان بیشتری برای سرد شدن لازم دارند، در نتیجه احتمال سوختن آنها بیشتر است.

روش شناسایی پدیده اسکورچینگ

یکی از مهم ترین روش هایی که برای تعیین میزان مقاومت مواد در برابر تخریب در اثر اکسیداسیون حرارتی استفاده می شود، انجام آزمون گرماسنجی روبشی تفاضلی (DSC) است که در مقیاس کوچک انجام می شود. برای این منظور دما از ۵۰ تا۲۲۰ درجه سانتی گراد، با سرعت ۵ درجه بر دقیقه افزایش می یابد. دمایی که در آن اکسید شدن نمونه آغاز می شود، بیانگر میزان ثبات نمونه تا رسیدن به آن دما است.

به بیان دیگر، زمانی که دما با نرخ مشخص و ثابتی افزایش می یابد، هر چه دمای اکسید شدگی بیشتر باشد، نشان دهنده ثبات بیشتر نمونه است و در مقابل، اگر شروع فرآیند اکسید شدن در دماهای پایین باشد، بیانگر عدم ثبات یا پایداری نمونه است. طبق مطالعات و پژوهش های صورت گرفته، پلی ال هایی که دمای اکسید شدن آنها بالا (۱۸۰ تا ۲۰۰ درجه سانتی گراد) باشد، نسبت به پلی ال هایی با ثبات دمایی کمتر (حدود ۱۶۰ درجه سانتی گراد)، پایدارتر هستند.

زمانی که در DSC دمای آزمون ثابت باشد (فرآیند هم دما)، می توان میزان جذب اکسیژن را با گذشت زمان مورد بررسی قرار داد. به بیان دیگر، در این آزمون روشی که برای تعیین میزان پایداری ماده استفاده می شود، اندازه گیری مدت زمان لازم تا شروع فرآیند اکسید شدن است (زمانی که نمونه شروع به جذب اکسیژن می کند)؛ به این زمان به اختصار OIT گفته می شود. هر چه OIT بیشتر باشد، پایداری نمونه نیز بیشتر خواهد بود.

روش های بیان شده، روش هایی غیر مستقیم برای تعیین میزان مقاومت فوم های پلی یورتان به اسکورچ شدن است. به عنوان مثال، اگر دمای شروع اکسید شدن پلی ال در محدود ۱۹۰ تا ۲۰۰ درجه سانتی گراد باشد و حداکثر دمایی که در مرکز توده فوم اندازه گیری شده است ۱۶۰ درجه سانتی گراد باشد، این فوم پلی یورتان مقاومت خوبی را در برابر اسکورچینگ از خود نشان می دهد.

روش دیگری که برای تعیین میزان پدیده اسکورچینگ وجود دارد، استفاده از شاخص زرد شدگی فوم پلی یورتان به عنوان تابعی از زمان با استفاده از استاندارد ASTM D۱۹۲۵ است. هر چه شاخص زرد شدگی در دماهای بالاتر کمتر باشد، مقاومت به اکسید شدن و در نهایت مقاومت به اسکورچینگ نیز بیشتر خواهد بود.

با توجه به مواردی که گفته شد، می توان نتیجه گرفت اسکورچینگ پدیده ای نامطلوب است و به ظاهر فوم آسیب وارد می کند و حتی می تواند خواص آن را دستخوش تغییر قرار دهد. از این رو، لازم است از رخ دادن آن جلوگیری شود.

راهکارهای جلوگیری از اسکورچینگ چیست؟

می توان گفت، اسکورچینگ در واقع نوعی سوختگی خود به خودی همراه با نوعی تغییر رنگ فوم است که در فرمولاسیون هایی که مقادیر آب در آنها زیاد باشد رخ می دهد. برای جلوگیری از این مشکل باید برای تولید اینگونه از فوم ها (اسلب استاک)، از سیستم هایی استفاده شود که قابلیت سریع سرد کردن داشته باشند و برای اینکه محفظه های سرمایش بتوانند هوای خنک را به درون ساختار فوم ببرند شاید لازم باشد فوم برش زده شود تا تبادل حرارتی آن با محیط افزایش و دمای داخل آن سریعتر کاهش یابد.

علاوه بر آن، حضور برخی از افزودنی ها (از جمله آمیزه های حاوی فسفر یا هالوژن دار که برای کاهش احتمال سوختن فوم افزوده می گردند) می توانند منجر به اسکورچینگ شوند.

با استفاده از سیستمی مناسب از پایدارکننده ها می توان از پدیده نامطلوب اسکورچینگ جلوگیری کرد. تولیدکنندگان برای کنترل این رخداد، از مخلوط های آنتی اکسیدانت شامل فنول بازدارنده و مشتقات آمین های آروماتیک ثانویه استفاده می کنند. مخلوط های متداول دیگری نیز برای این منظور وجود دارند که شامل افزودنی های دیگری از جمله فنوتیازین در غلظت های پایین (۳۰ تا ۵۰ ppm) است.

اگر غلظت فنوتیازین و دی فنیل آمین ها بالا باشد، می تواند موجب تغییر رنگ پلی اترها شود؛ به همین دلیل همواره در مقادیر کم از آنها استفاده می شود. مهم ترین آنتی اکسیدانت ها، مواد فنولی (فنول بازدارنده) هستند که فراریت پایینی دارند و همزمان با مقادیری از دی فنیل آمین ها یا فنوتیازین (برای مشاهده اثر هم افزایی) بکار می روند.

هیدروکویینون ها نیز به عنوان عوامل بازدارنده اسکورچینگ در فوم های پلی یورتانی شامل افزودنی های پلی استری فسفات های هالوژنی بکار رفته اند. همچنین، دیده شده است که فسفیت های آلیفاتیک، در کاهش یا حذف مشکل اسکورچی شدن عملکردی موثر داشته اند.

لازم به ذکر است که استفاده از آنتی اکسیدانت ها می تواند تا حدی این مشکل را تقلیل دهد و از تغییر رنگ فوم های پلی یورتان بکاهد اما استفاده از این مواد به تنهایی برای جلوگیری از این پدیده کافی نیست و از موادی با عنوان آنتی اسکورچینگ نیز همراه با آنتی اکسیدانت ها، نمک های فلزی اسیدهای آلی و آمیزه ای اپوکسی استفاده می شوند.

به بیان دیگر، اسکورچینگ پدیده ای پیچیده است که می تواند تحت تاثیر عوامل متعددی در فرآیند تولید فوم های پلی یورتانی رخ دهد. با انجام ارزیابی های مناسب برای کنترل این عوامل تاثیرگذار، تولیدکنندگان می توانند فوم هایی با کیفیت بالا که مطابق با استاندارها و نیاز مشتری ها باشد را تولید کنند. افزودنی های متعددی برای جلوگیری از این پدیده در فوم های پلی یورتانی وجود دارد از جمله آنها می توان به موارد زیر اشاره کرد:

- آنتی اکسیدانت ها: این مواد آمیزه هایی هستند که از اکسید شدن فوم های پلی یورتان زمانی که در معرض حرارت قرار گیرند جلوگیری می کنند. به بیان دیگر، کار این مواد کاهش ایجاد رادیکال های آزاد است که می توانند فرآیند اکسید شدگی را آغاز کنند.

- پایدارکننده ها: این مواد پایداری حرارتی فوم های پلی یورتان را از طریق جلوگیری از شکل گیری حد واسط های ناپایدار حین فرآیند فرآورش (تشکیل فوم) بهبود می بخشند. همچنین، این پایدارکننده ها می توانند به جلوگیری از تخریب شدن فوم ها و در نتیجه افت خواص فیزیکی آنها کمک کنند.

- مقاوم کننده ها در مقابل UV: این مواد آمیزه هایی هستند که از فوم های پلی یورتانی در مقابل آسیب ناشی شده از اشعه های UV محافظت می کنند. در حقیقت، این مواد اشعه های UV را به خوبی جذب یا منعکس می کنند و اجازه ورود آنها به درون فوم نمی دهند.

- عوامل ضداشتعال: این مواد از میزان اشتعال پذیری فوم های پلی یورتانی توسط جلوگیری از فرآیند احتراق می کاهند. ساز و کار عملکرد آنها بدین صورت است که گازهایی را از خود متصاعد می کنند و غلظت اکسیژن موجود در فوم را کم می کنند (آن را رقیق می کنند)؛ در نتیجه، دیگر فوم به آسانی نمی سوزد.

- پرکننده ها: این مواد با هدف بهبود خواص مکانیکی از جمله استحکام، سفتی و پایداری به فوم های پلی یورتانی اضافه می شوند و می توانند با جذب یا اتلاف حرارت تولید شده درون فوم از خطر سوختگی آن بکاهند (تغییرات دمایی درون فوم را کاهش می دهند). تولیدکنندگان می توانند از ترکیبی از موارد ذکر شده برای بهینه کردن پایداری حرارتی و مقاومت فوم های پلی یورتان نسبت به سوختن استفاده کنند. لازم به ذکر است که انتخاب افزودنی های مناسب بستگی به کاربرد مورد نیاز و شرایط فرآیندی دارد. علاوه بر این، اگر انتخاب افزودنی به دقت صورت نگیرد، نه تنها می تواند کارایی فوم را مختل سازد بلکه می تواند هزینه محصول نهایی را افزایش دهد و بر محیط زیست نیز اثر نامطلوبی بگذارد.

جمع بندی

به عنوان جمع بندی مطالب فوق می توان گفت که اسکورچینگ یا سوختگی فوم پدیده ای نامطلوب است که در موارد تشدید شده موجب افت کیفیت و خواص فوم پلی یورتان می شود. روش های مختلفی برای پیش بینی و جلوگیری از این پدیده مطرح شده اند که با توجه به بررسی آنها می توان به این نکته پی برد که رخداد این پدیده عمدتا وابسته به فرمولاسیون فوم است و با اصلاح فرمولاسیون و استفاده از افزودنی های مناسب می توان به فومی با کیفیت مطلوب دست یافت.

مقاله تهیه شده در واحد تولید محتوا شرکت ایمن پلیمر شیمی استفاده از مقالات تنها با ذکر منبع مجاز است.