کاتالیست

مواد اولیه و افزودنی

کاتالیستها نقش مهمی را در فرمولبندی فوم های پلی یورتان ایفا میکنند به طوری که تنظیم بودن نوع و مقدار آنها در واکنشهای دمندگی (تولید گاز) و پخت (ژل شدن) تاثیر چشم گیری را بر خواص میگذارد. کاتالیزورهای مربوط به فومهای پلیمری بر پایه ایزوسیانات شامل کاتالیزور فرآیند ژل شدن، کاتالیزور فوم شدن، کاتالیزورهای سیکلوتریمریزاسیون و غیره میشوند.

به طور کلی، کاتالیستهای فلزی واکنشهای گروههای ایزوسیانات با هیدروکسیل را تسریع میکنند و به عنوان «کاتالیزورهای ژل شدن» معروف هستند. در مقابل، کاتالیزورهای آمین نوع سوم به طور عمده واکنش آب با ایزوسیانات را شتاب میبخشند که منجر به تولید کربن دی اکسید شده و به آنها «کاتالیزورهای دمندگی» گفته میشود.

مقالات مرتبط

معرفی مواد اولیه فوم پلی یورتان

فرق پلی اورتان با پلی یورتان چیست؟

خدمات پس از فروش

ایمنپلیمر هیچگاه

مشتریان خود را تنها نخواهد گذاشت

کاتالیست پلی یورتان

کاتالیستها موادی هستند که با تسریع واکنشها، مسیر تولید را هدایت میکنند تا در زمان مناسب، فوم یا پوشش با ساختار و کیفیت مطلوب شکل گیرد. بدون حضور کاتالیست (کاتالیزور، کاتالیزگر)، واکنشها یا بسیار کند پیش میروند یا کنترلناپذیر میشوند و نتیجه، محصولی با خواص ضعیف و غیرقابل استفاده خواهد بود.

در ادامه این مطلب، به زبانی تخصصی اما قابل درک، بررسی میکنیم که کاتالیست چیست، چرا در صنعت پلی یورتان ضروری است، چه انواعی دارد، چگونه بر خواص محصول به ویژه فوم پلی یورتان تاثیر میگذارد و چه نکاتی در انتخاب و استفاده از آن باید رعایت شود.

کاتالیست چیست و چه نقشی در تولید پلییورتان دارد؟

کاتالیزگرها مواد شیمیایی هستند که نقش تسریعکننده واکنشهای شیمیایی را ایفا میکنند، بدون آنکه خود در واکنش مصرف شوند. در صنعت پلی یورتان، واکنش اصلی بین ایزوسیاناتها و پلیالها رخ میدهد و سرعت این واکنش به طور طبیعی ممکن است کند باشد. به همین دلیل استفاده از کاتالیستها ضروری است تا واکنش در زمان مناسب انجام شده و کیفیت نهایی فوم تضمین شود. علاوه بر این، کاتالیستها میتوانند ویژگیهای فیزیکی و شیمیایی فوم، از جمله چگالی، انعطافپذیری، استحکام مکانیکی و ساختار سلولی را تحت کنترل قرار دهند.

نقش کاتالیست در فرآیند تولید فوم پلییورتان تنها محدود به افزایش سرعت واکنش نیست؛ بلکه آنها با تاثیر بر توازن بین واکنش ژلشدن (فرآیند پخت) و تولید گاز (فرآیند دمندگی)، شکلدهی به ساختار سلولی فوم را امکانپذیر میکنند. برای مثال، اگر سرعت ژلشدن بسیار بالا باشد، فوم تولید شده متراکم و شکننده خواهد شد و اگر سرعت واکنش بسیار کند باشد، سلولهای فوم باز و ناهمگون خواهند شد. بنابراین، انتخاب نوع و میزان کاتالیست به دقت بالایی نیاز دارد تا محصول نهایی ویژگیهای مطلوبی از نظر عملکرد و دوام داشته باشد.

انواع کاتالیستهای پلی یورتان

در تولید فومهای پلی یورتان، دو فرآیند اصلی رخ میدهد: تولید گاز (blowing) و ژلشدن(gelation) . کنترل همزمان این دو فرآیند برای دستیابی به فوم با ساختار سلولی یکنواخت و خواص مکانیکی مطلوب ضروری است و اینجاست که کاتالیستها نقش حیاتی دارند. کاتالیستها بر اساس عملکردشان به دو دسته اصلی تقسیم میشوند:

کاتالیستهای آمینی

این دسته بیشتر وظیفه تسریع فرآیند تولید گاز را دارند. آنها با فعالسازی واکنش بین ایزوسیانات و آب، میزان تولید CO2 را افزایش داده و شکلگیری حبابها (سلولبندی) فوم را کنترل میکنند. از جمله کاتالیستهای آمینی پرکاربرد میتوان به DABCO 33 LV، دی متیل اتیل آمین (DMEA)، تریاتانولآمین (TEA) و N,N-Dimethylcyclohexylamine اشاره کرد که سرعت تولید گاز را بهینه کرده و باعث ایجاد ساختار سلولی یکنواخت در فوم نرم و سخت میشود.

کاتالیستهای فلزی

این گروه عمدتا فرآیند تشکیل ژل را تسریع میکنند و با کنترل واکنش پلیمریزاسیون ایزوسیانات و پلیال، استحکام و انسجام ساختار فوم را بهبود میبخشند. ترکیبات قلع مانند Dibutyltin dilaurate (DBTDL) و Stannous octoate (T9) ترکیبات شیمیایی شناختهشدهای هستند که در فومهای سخت و پوششهای پلییورتان استفاده میشوند.

در تولید فوم، عموما هر دو نوع کاتالیست بهطور همزمان عمل میکنند و نقش مکمل دارند؛ بدون کنترل مناسب این دو فرآیند، فوم ممکن است سلولهای غیر یکنواخت، استحکام ناکافی یا پخت ناقص داشته باشد.

کاربردهای کاتالیست در تولید فوم پلی یورتان

کاتالیستها در تولید انواع فوم پلی یورتان، از فومهای انعطافپذیر و نرم گرفته تا فومهای سخت و الاستوفومها، کاربردهای گستردهای دارند. در تولید فومهای نرم، کاتالیستهای آمینی باعث کنترل خواص محصول نهایی میشوند. این فومها در تولید مبلمان، تشک، بالش و انواع فوم صندلی کاربرد دارند. سرعت مناسب واکنش، باعث ایجاد سلولهای ریز و یکنواخت شده و کیفیت فوم افزایش مییابد.

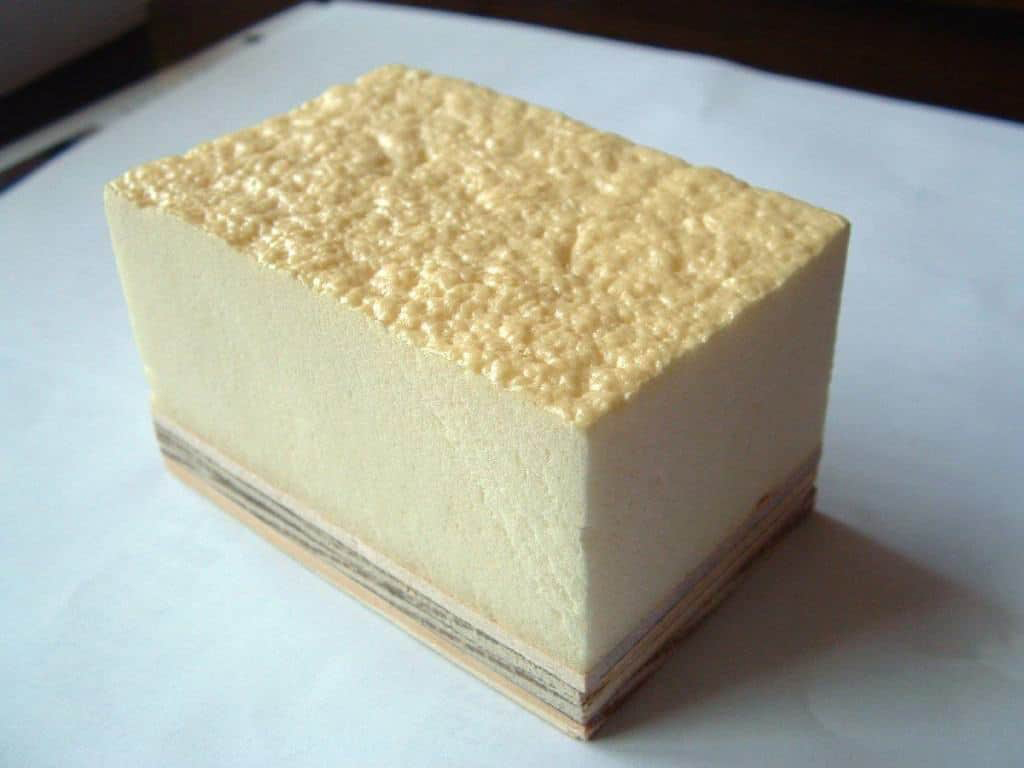

در فوم سخت، کاتالیستهای فلزی نقشی حیاتی در افزایش استحکام مکانیکی و پایداری ساختاری دارند. این فومها به طور کلی به عنوان عایقهای سرمایشی و برودتی در صنایع ساختمانی به عنوان مثال عایق ساندویچ پانل، عایق لوله و حتی در تولید قطعات کاربردی از جمله فوم چوب برای قاب مبلمان و حتی قطعات دکوراتیو بکار میروند.

استفاده از کاتالیزور مناسب در این نوع فومها علاوه بر اینکه میتواند زمان پخت را کاهش دهد، منجر به تولید فوم با ساختار سلولی منظم، چگالی بالا و دوام طولانی میشود. همچنین، کاتالیستها در تولید فومهای خاص مانند فومهای مقاوم در برابر شعله و فومهای تزریقی برای قالبهای پیچیده، نقش کلیدی دارند و بدون آنها تولید محصول با کیفیت عملا امکانپذیر نخواهد بود.

مزایای استفاده از کاتالیستهای مناسب در تولید پلی یورتان

استفاده از کاتالیستهای مناسب در تولید پلییورتان مزایای متعددی دارد که تاثیر مستقیمی بر کیفیت و اقتصادی بودن تولید دارد. نخستین مزیت، افزایش راندمان تولید است؛ زیرا سرعت واکنش کنترلشده، زمان پخت را کاهش میدهد و امکان تولید حجم بیشتری فوم در بازه زمانی کمتر فراهم میشود. این موضوع برای تولیدکنندگان صنعتی اهمیت بالایی دارد و هزینههای عملیاتی را کاهش میدهد.

مزیت دیگر بهبود ویژگیهای محصول تولیدی است. استفاده از کاتالیست بهینه باعث ایجاد سلولهای یکنواخت، کاهش حبابهای غیرعادی و افزایش مقاومت مکانیکی فوم میشود. این مزیتها به ویژه در فومهای سخت و تزریقی اهمیت زیادی دارند. همچنین، انتخاب صحیح کاتالیست میتواند مصرف مواد اولیه را بهینه کند و از هدررفت ایزوسیانات و پلیال جلوگیری نماید، که این امر به کاهش هزینهها و حفاظت از محیط زیست کمک میکند. در مجموع، استفاده از کاتالیستهای مناسب باعث افزایش کیفیت، کاهش هزینه و بهبود عملکرد محصول نهایی میشود.

انتخاب کاتالیست مناسب بر اساس نوع فوم پلی یورتان

انتخاب کاتالیست مناسب در تولید پلی یورتان، فرآیندی حساس و تخصصی است که تاثیر مستقیمی بر کیفیت، زمان پخت و ساختار نهایی فوم دارد. برخلاف تصور عمومی، انتخاب کاتالیست فقط به نوع فوم (سخت یا نرم) محدود نمیشود؛ بلکه مجموعهای از فاکتورها باید همزمان در نظر گرفته شوند تا واکنش شیمیایی به شکل کنترلشده و پایدار پیش برود. در ادامه مهمترین معیارهای انتخاب کاتالیست مناسب در فرمولاسیون پلی یورتان معرفی میشوند.

۱. نوع فوم و کاربرد نهایی

اولین عامل، نوع فومی است که قرار است تولید شود. فوم سخت معمولا به کاتالیستهای فلزی (مانند قلع) برای تسریع فرآیند ژلشدن نیاز دارند، در حالی که فومهای انعطافپذیر بیشتر از کاتالیستهای آمینی استفاده میکنند تا فرآیند تولید گاز و خواص نرمی فوم را کنترل کنند.

۲. زمان واکنش و چرخه تولید

زمانبندیهای واکنش (زمان کرمی شدن، ژلشدن و عدم چسبندگی) باید با خط تولید و تجهیزات هماهنگ باشد. انتخاب کاتالیستهایی با سرعت واکنش کنترلشده، به تولیدکننده اجازه میدهد که فرآیند تزریق، اختلاط و انبساط فوم را بهطور دقیق مدیریت کند.

۳. دما و شرایط محیطی تولید

دمای محیط، رطوبت و تهویه در کارگاه تاثیر قابلتوجهی بر عملکرد کاتالیست دارد. در مناطق گرم، واکنشها سریعتر رخ میدهند، بنابراین باید از کاتالیستهایی با فعالیت کمتر یا درصد پایینتر استفاده شود تا از ژل شدن زودهنگام جلوگیری گردد. در مقابل، در محیطهای سرد یا مرطوب، استفاده از کاتالیستهای قویتر و فعالتر به بهبود پخت فوم کمک میکند.

۴. نوع ایزوسیانات و پلیال مورد استفاده

واکنشپذیری مواد اولیه نیز نقش تعیینکنندهای در انتخاب کاتالیست دارد. به عنوان مثال، پلیالهای دارای گروههای فعالتر ممکن است به کاتالیست با قدرت کمتر نیاز داشته باشند، در حالیکه ایزوسیاناتهای با ویسکوزیته بالا به ترکیباتی نیاز دارند که بتوانند واکنش را تسریع کنند.

۵. ساختار و یکنواختی سلول فوم

کاتالیست باید واکنشها را به شکلی متعادل هدایت کند تا اندازه و توزیع سلولها یکنواخت باشد. انتخاب نادرست کاتالیست ممکن است باعث ایجاد حفرههای درشت یا فوم ناپایدار شود.

۶. ملاحظات ایمنی، بو و انتشار VOC

برخی کاتالیستهای آمینی در دماهای بالا میتوانند بوی تند یا ترکیبات آلی فرار (VOC) تولید کنند. در محصولات مصرفی مانند فومهای خانگی یا خودرو، لازم است از کاتالیستهایی با بوی کم و ایمنی بالا استفاده شود تا الزامات زیستمحیطی و استانداردهای بهداشتی رعایت شود.

۷. تعامل با افزودنیها و مواد کمکی

انتخاب کاتالیست باید به گونهای باشد که تداخل شیمیایی با سایر مواد و افزودنیهایی مانند تاخیراندازهای شعله یا پایدارکنندههای سیلیکونی ایجاد نکند و خواص حرارتی یا مکانیکی فوم را کاهش ندهد. هماهنگی بین اجزای فرمولاسیون کلید پایداری و عملکرد مطلوب فوم است.

به طور کلی، انتخاب کاتالیست مناسب یک تصمیم صرفا تجربی نیست، بلکه حاصل درک دقیق از واکنشهای شیمیایی، شرایط تولید و نیاز نهایی محصول است. مهندسان فرمولاسیون با بررسی تمام این پارامترها، ترکیب بهینهای از کاتالیستهای آمینی و فلزی را برای دستیابی به بهترین تعادل بین سرعت واکنش، کیفیت فوم و کارایی خط تولید انتخاب میکنند.

نکات ایمنی و بهداشتی در استفاده از کاتالیستها

کاتالیستها، به ویژه آمینها و ترکیبات فلزی، موادی شیمیایی فعال هستند و استفاده نادرست از آنها میتواند خطرات بهداشتی و ایمنی ایجاد کند. تماس مستقیم با پوست و تنفس بخارات کاتالیستها ممکن است باعث تحریک پوست، چشم و دستگاه تنفسی شود. بنابراین، استفاده از تجهیزات حفاظت فردی شامل دستکش، ماسک و عینک ایمنی در هنگام کار با کاتالیستها الزامی است.

همچنین، ذخیرهسازی صحیح کاتالیستها نقش مهمی در ایمنی دارد. کاتالیستها باید در ظروف دربسته و در محیط خشک و خنک نگهداری شوند و از تماس با رطوبت و منابع حرارتی مستقیم جلوگیری شود. در کارگاههای تولید پلی یورتان، سیستم تهویه مناسب باید نصب شود تا بخارات و گازهای ناشی از واکنش، به طور موثر از محیط کار خارج شوند. رعایت دقیق دستورالعملهای ایمنی و بهداشتی، علاوه بر آنکه میتواند سلامت کارکنان را حفظ کند، کیفیت محصول را نیز تضمین میکند.

چرا ایمن پلیمر شیمی را برای تامین پلی یورتان انتخاب کنیم؟

ایمن پلیمر شیمی با سالها تجربه در تولید و تامین مواد اولیه پلی یورتان، یکی از معتبرترین منابع کاتالیستها و سایر افزودنیهای تخصصی این صنعت است. شرکت ما با ارائه بیش از ۲۰۰ فرمول اختصاصی و پشتیبانی فنی کامل، به تولیدکنندگان محصولات پلی اورتانی امکان میدهد تا محصولات با کیفیت و استاندارد جهانی تولید کنند. توانایی ایمن پلیمر شیمی در تامین انواع کاتالیزور پلیاورتان و ارائه مشاوره تخصصی در انتخاب صحیح آنها، تضمینکننده عملکرد بهینه و اقتصادی فرآیند تولید شماست.

همچنین، تیم فنی ما با آموزشهای تخصصی در زمینه فرمولاسیون و کاربرد کاتالیستها، پشتیبانی از مشتریان در مراحل تولید و حل مشکلات فنی را تضمین میکند. این سطح از خدمات و تجربه، همراه با کیفیت بالای محصولات، ایمن پلیمر شیمی را به انتخاب اول تولیدکنندگان پلییورتان در ایران و بازارهای بینالمللی تبدیل کرده است. به بیان دیگر، مشتریان با انتخاب ایمن پلیمر شیمی میتوانند از محصولات باکیفیت، پشتیبانی علمی و مشاوره تخصصی بهرهمند شوند و فومهای پلییورتان با ویژگیهای دقیق و مطلوب تولید کنند.

جمعبندی

همان طور که در این مطلب کاربردی مرور شد، کاتالیستها نقش محوری در واکنشهای شیمیایی پلییورتان دارند و سرعت، تعادل و کیفیت این واکنشها را تعیین میکنند. کاتالیستها موادی هستند که روند واکنش بین ایزوسیانات و پلیال را کنترل و تسریع میکنند و نقش مهمی در دستیابی به خواص مطلوب فوم ایفا میکنند، با اینکه کیفیت نهایی محصول به ترکیب سایر عوامل نیز بستگی دارد.

به جرأت میتوان گفت که بدون حضور کاتالیست، واکنشها یا بیش از حد کند و نامطلوب خواهند بود یا بهصورت کنترلناپذیر پیش میروند و ساختار فوم دچار نقص میشود. به همین دلیل انتخاب نوع، میزان و ترکیب مناسب کاتالیستها از اهمیت بالایی برخوردار است و میتواند تفاوت میان یک فوم صنعتی با دوام بالا و محصولی ضعیف را رقم بزند.

درک علمی عملکرد کاتالیستها، آشنایی با تفاوت میان انواع آمینی و فلزی، و توجه به شرایط محیطی و نوع فوم، گامی اساسی برای بهینهسازی فرآیند تولید پلییورتان محسوب میشود. استفاده از کاتالیست مناسب میتواند کیفیت محصول را افزایش دهد، علاوه بر آن، بهرهوری انرژی، سرعت تولید و پایداری فرآیند را نیز ارتقا بخشد. صنعت پلییورتان بدون این عامل کلیدی، دقت و کارایی امروز خود را نداشت و شناخت درست آن، نقطه آغاز هر فرمولاسیون موفق است.